Rundveeslachtlijn

Wat is een veeslachtlijn?

De slachtlijn voor runderen is het hele proces van het slachten van runderen, inclusief beheer vóór het slachten, het slachten van runderen, het koelen van rundvlees en het uitbenen.De slachtlijn is een proces dat elke geslachte koe moet doorlopen.

De soorten runderslachtlijnen

Volgens de schaal is het verdeeld in een grote, middelgrote en kleine lijn voor het slachten van vee.

Volgens de dagelijkse productiecapaciteit kan het worden onderverdeeld in 20 stuks per dag, 50 stuks per dag, 100 stuks per dag, 200 stuks per dag of meer.

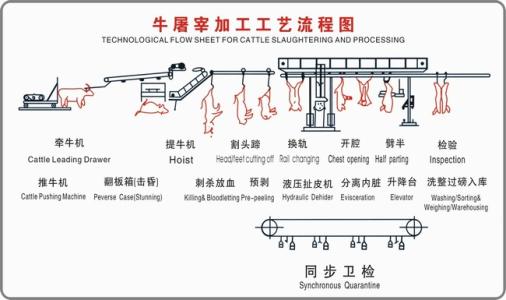

Processtroomschema voor het slachten van runderen

Rundvee slachtlijn

Gezond vee gaat de wachthokken binnen→Stop met eten/drinken gedurende 12-24 uur→Wegen→Douchen voor het slachten→Killing box→Stunning→Hoisting→killing→Bleeding(Tijd:5-6min)→Elektrische stimulatie→Voorhoef en hoorns snijden/Pre- peeling → Rectumafdichting → Achterhoefsnijden / Railoverdracht → Karkasverbandlijn → Pre-peeling → Veehuidtrekker (De huiden worden via het luchtafgiftesysteem naar de tijdelijke opslagruimte van de huid getransporteerd) → Hoofdsnijden (De koeienkop wordt aan de de haak van de te inspecteren rode ingewanden / koeienkop quarantainetransportband)→Slokdarmafdichting→Borstopening→Witte ingewanden verwijderen(Ga de lade van de te inspecteren witte ingewanden quarantainetransportband binnen→①②)→Rode ingewanden verwijderen(De rode ingewanden is opgehangen aan de haak van de te inspecteren rode ingewanden/nulkop-quarantainetransportband→②③)→Splitting→Carcass inspection→Trimming→Weighing →Washing→Chilling (0-4℃)→Quartering→Deboning→Cutting→Weighing and packaging→Freeze of houd vers → verwijder de bakverpakking → Koude opslag → Snijd vlees te koop.

① Gekwalificeerde witte ingewanden komen de witte ingewandenruimte binnen voor verwerking.Maaginhoud wordt via het luchttoevoersysteem ongeveer 50 meter buiten de werkplaats naar de afvalopslag getransporteerd.

②Niet-gekwalificeerde karkassen, rode en witte ingewanden werden uit de slachterij gehaald voor behandeling bij hoge temperatuur.

③ Gekwalificeerde rode ingewanden gaan de rode ingewandenruimte binnen voor verwerking.

Gedetailleerde uitleg van het proces van het slachten van runderen

1. Houd pennen beheren

(1) Voordat u gaat lossen, moet u een conformiteitscertificaat verkrijgen dat is afgegeven door het bureau voor toezicht op de preventie van dierenepidemieën en de staat van het voertuig observeren.Als er geen afwijking wordt gevonden, is het lossen toegestaan na het certificaat en zijn de goederen consistent.

(2) Tel het aantal, drijf gezond vee in de slachthokken door te tikken of te trekken, en voer ringbeheer uit volgens de gezondheid van het vee.Het te slachten gebied is ontworpen volgens 3-4m2 per koe.

(3) Voordat de runderen naar de slacht worden gestuurd, moeten ze stoppen met eten en 24 uur rusten om vermoeidheid tijdens het transport te elimineren en hun normale fysiologische toestand te herstellen.Het gezonde en gekwalificeerde vee moet 3 uur voor het slachten stoppen met drinken.

(4) De koe moet een douche nemen om het vuil en de micro-organismen op het lichaam van de koe af te wassen.Controleer tijdens het douchen of de waterdruk niet te gehaast is, om geen overmatige spanning bij de koe te veroorzaken.

(5).Het vee moet worden gewogen voordat het de runaway betreedt.Het vee kan niet met geweld in het weggelopen vee worden gedreven.De gewelddadige aandrijving zal een noodoproep veroorzaken en de kwaliteit van het rundvlees aantasten.Het is noodzakelijk om een "verloren" vorm te ontwerpen om het vee bewust te maken.Ga het slachthuis binnen.De breedte van de veerijweg is over het algemeen ontworpen om 900 - 1000 mm te zijn.

2. Doden en bloeden

(1) Aderlaten: Nadat de koe de klepbox van de veeslachtlijn is binnengegaan, wordt de koe onmiddellijk verdoofd door een verdovingsmethode en wordt het koelichaam vrijgegeven om op de bullpen te liggen om te bloeden of om aan de bloedrail te hangen om te bloeden.

(2) Wanneer de koe via de aderlatingslift de rail betreedt, moet de rail automatisch worden geopend en moet de aderlatingsstrop op de baan worden gehangen.De hoogte van de aderlatingsrail vanaf de vloer van de werkplaats is 5100 mm.Als het een handduwveeslachtlijn is, is de ontwerphelling van de handduwlijn 0,3-0,5%.

(3) De belangrijkste processen die op de aderlatingslijn zijn voltooid: ophanging, (assassing), bloedafvoer, elektrische stimulatie, snijden van de voorpoten en hoorns van de koe, verzegelen van de anus, snijden van de achterpoten, enz. De afvoertijd is over het algemeen ontworpen om 5-6min te zijn.

3.Rail veranderen en voorpellen

(1) Nadat u de achterpoot van de koe hebt doorgesneden, haakt u de achterpoot vast met een rolhaak en nadat de takel is opgetild, laat u de andere achterpoot van de koe los en haakt u deze met de haak aan de karkasverwerkingslijn.De hoogte tussen het spoor van de automatische transportband voor karkasverwerking en de werkplaatsvloer is ontworpen op 4050 mm.

(2) De bloedende sluitingen keren terug naar de bovenste hangpositie van de koe via de rail van het retoursysteem.

(3) De achterpoten, borst en voorpoten voorschillen met een schilmes.

4. Dehiding Operation (belangrijke stap op de veeslachtlijn)

(1).De koe wordt automatisch naar het leerwikkelstation getransporteerd en de twee voorpoten van de koe worden met de kraagketting op de consolebeugel bevestigd.

(2) De schilrol van de schilmachine wordt hydraulisch opgetild naar de positie van de achterpoten van de koe en de voorgepelde koeienhuid wordt vastgeklemd met een koeienhuidklem en van de achterpoten van de koe naar de kop getrokken.Tijdens het mechanische schilproces, aan beide zijden. De operator staat op het pneumatische hefplatform met één kolom om reparaties uit te voeren totdat de kophuid volledig is getrokken.

(3) Nadat de koeienhuid is afgetrokken, begint de schilrol achteruit te gaan en wordt de koeienhuid automatisch in de luchttoevoertank van de koeienhuid geplaatst via de automatische losmaakketting van de koeienhuid.

(4) De pneumatische poort is gesloten, perslucht wordt in de luchttoevoertank van koeienhuid gevuld en de koeienhuid wordt via de luchttoevoerleiding naar de tijdelijke opslagruimte voor koeienhuid getransporteerd.

5. Karkasverwerking

(1) Karkasverwerkingsstation: koeienkop doorsnijden, de slokdarm doorboren, de borst openen, witte inwendige organen nemen, rode inwendige organen nemen, in tweeën splitsen, karkasinspectie, karkas trimmen, enz., worden allemaal voltooid op de automatische verwerking van het karkas transportband.

(2) Snijd de koekop af, plaats deze op de snijplank van de koekopreinigingsinrichting, knip de tong van de koe uit, hang de koekop aan de haak van de koekopreiniger, reinig de koekop met een hoge -druk waterpistool, en hang de schoongemaakte koeienkop aan de rode inwendige organen/ Niutou ligt op de synchrone quarantaineband om geïnspecteerd te worden.

(3) Gebruik een slokdarmligator om de slokdarm van de koe vast te binden om te voorkomen dat de maag naar beneden stroomt en het vlees besmet.Voer de secundaire pootsteun in, de secundaire poot ondersteunt de twee achterpoten van de koe van 500 mm tot 1000 mm voor het volgende proces.

(4) Open de borst van de koe met een borstzaag.

(5) Schraap de witte inwendige organen uit de borst van de koe, namelijk de darmen en de buik.Laat de verwijderde witte ingewanden in de pneumatische witte ingewandengoot eronder vallen en schuif de witte ingewanden door de goot in de David-inspectiebak van de schijfvormige witte ingewandenquarantaineband voor inspectie.De pneumatische witte ingewandengoot wordt vervolgens onderworpen aan koud-warm-koud waterreiniging en desinfectie.

(6) Haal de rode inwendige organen eruit, namelijk het hart, de lever en de longen.Hang de verwijderde rode ingewanden ter inspectie aan de haken van de synchrone quarantaineband met rode ingewanden/nulkop.

(7) Splits de koe in twee helften langs de wervels van de ruggengraat met een halve zaag voor het splitsen van de riem.Het split-half spatscherm is ontworpen voor de split-half om opspattend botschuim te voorkomen.

(8), trim de twee delen van de koe binnen en buiten.De getrimde twee delen worden gescheiden van de automatische karkasverwerkingstransportband en gaan het karkasweegsysteem binnen om te wegen.

6. Synchrone sanitaire inspectie

(1) Runderkarkas, witte ingewanden, rode ingewanden en koeienkop worden gelijktijdig naar de inspectieruimte getransporteerd voor bemonstering en inspectie via de quarantainetransporteur.

(2) Er zijn inspecteurs om het karkas te inspecteren en het verdachte karkas komt via de pneumatische schakelaar op het verdachte karkasspoor terecht.

(3) De niet-gekwalificeerde rode ingewanden en stierenkop worden van de haak gehaald en in de gesloten wagen geplaatst en uit het slachthuis gehaald voor verwerking.

(4) De niet-gekwalificeerde witte ingewanden worden gescheiden door een pneumatisch scheidingsapparaat voor witte ingewanden, in een gesloten wagen gegoten en uit het slachthuis gehaald voor verwerking.

(5) De haak van de rode ingewanden/nulkop synchrone quarantainetransportband en de sanitaire inspectieplaat van de schijfvormige witte ingewanden quarantainetransportband passeren automatisch koud-warm-koud waterreiniging en desinfectie.

7. Verwerking van bijproducten (Misschien zullen sommige landen het niet gebruiken op de veeslachtlijn)

(1) Gekwalificeerde witte ingewanden komen de verwerkingsruimte voor witte ingewanden binnen via de witte ingewandenhelling, giet de maaginhoud in de buik en darmen in de luchtafgiftetank, vul met perslucht en transporteert de maaginhoud door de luchtafgiftepijp naar de slacht Op ongeveer 50 meter afstand van de werkplaats worden pens en lamellen gebroeid door een penswasmachine.

(2) Gekwalificeerde rode ingewanden en stierenkoppen worden verwijderd van de haken van de rode ingewanden / stierenkop synchrone quarantainetransportband, aan de haken van de rode ingewandenkar gehangen en in de rode ingewandenkamer geduwd, schoongemaakt en vervolgens in de koude opslag geplaatst .

8. Rundvlees Koelen

(1) Duw de getrimde en gespoelde dichotomie de koelruimte in om "zuur af te voeren".Het koelproces is het proces van het mals maken en rijpen van rundvlees.Het koelen van rundvlees is een belangrijke schakel in het slacht- en verwerkingsproces van vleesvee.Het is ook een belangrijk onderdeel van de productie van hoogwaardig rundvlees.

(2) Temperatuurregeling tijdens het koelen: 0-4 ℃, de koeltijd is over het algemeen 60-72 uur.Afhankelijk van het ras en de leeftijd van het vee zal de zuurtijd van sommige vleessteaks langer zijn.

(3) Ontdek of de zure afscheiding volwassen is, voornamelijk om de pH-waarde van het rundvlees te detecteren.Wanneer de pH-waarde in het bereik van 5,8-6,0 ligt, is de runderafvoer volwassen.

(4) De hoogte van de koelrail vanaf de vloer van de zuurafvoerruimte is 3500-3600 mm, de spoorafstand: 900-1000 mm, en de koelruimte kan 3 dichotomieën per meter spoor hangen.

(5) Het gebiedsontwerp van de koelruimte is gerelateerd aan het slachtvolume en de slachtmethode van vleesvee.

9. Beef Quartered (9 en 10 zijn niet nodig voor de veeslachtlijn, het bedrijf kiest volgens zijn eigen situatie)

(1) Duw het gerijpte rundvlees naar het kwadrantstation en snijd het midden van het doorgesneden lichaam af met een kwadrantzaag.Het achterste beengedeelte wordt neergelaten van de 3600 mm baan naar de 2400 mm baan door de dalende machine, en het voorste beengedeelte passeert. De takel wordt omhoog gebracht van een 1200 mm baan naar een 2400 mm baan.

(2) De grootschalige slacht- en verwerkingsinstallatie ontwerpt een kwadrantopslagruimte.De afstand tussen de kwadrantbaan en de grond tussen de kwadranten is 2400 mm.

10. Uitbeen segmentatie en verpakking

(1) Hangend uitbenen: duw het gewijzigde kwadrant naar het uitbeengebied en hang het kwadrant aan de productielijn.Het uitbeenpersoneel legt de gesneden grote stukken vlees op de segmentatieband en geeft deze automatisch door aan het segmentatiepersoneel., En vervolgens verdeeld in verschillende delen van vlees.

(2) De snijplank ontbenen: Duw het aangepaste kwadrant naar het ontbeningsgebied, verwijder de quad uit de productielijn en plaats deze op de snijplank om te ontbenen.

(3) Nadat het gesneden vlees vacuüm is verpakt, plaatst u het in de vrieslade en duwt u het naar de vriesruimte (-30 ℃) om het in te vriezen of naar de koelruimte voor het eindproduct (0-4 ℃) om het vers te houden.

(4) Verpak de bevroren productpallets en bewaar ze in de koelkast (-18℃).

(5) Temperatuurregeling van uitbeen- en segmentatieruimte: 10-15 ℃, temperatuurregeling van verpakkingsruimte: onder 10 ℃.

De runderslachtlijn heeft veel zorgen.De gedetailleerde inhoud van de veeslachtlijn hierboven kan u helpen een beter begrip te krijgen van het proces van het veeslachtlijnproces.

Details foto